Die Herstellung von Halbleitern umfasst eine Reihe von Prozessschritten, unter anderem Filmabscheidung, Fotolithografie, Ätzen und chemisch-mechanische Polierverfahren (CMP). Verunreinigungen können die Produktionsausbeute erheblich beeinträchtigen und zu Umsatzeinbußen führen; die Überwachung und Kontrolle von Verunreinigungen ist daher von entscheidender Bedeutung. Partikel sind eine der häufigsten Arten von Verunreinigungen bei der Herstellung von integrierten Schaltkreisen (IC). Die kontinuierliche Partikelüberwachung in Echtzeit ermöglicht es dem Hersteller, Partikelereignisse sofort zu erkennen und die Quelle der Verunreinigung zu identifizieren, um sie einzudämmen und die Auswirkungen zu minimieren.

Für zwei Anwendungen in der Halbleiterfertigung war der tragbare Aerosolpartikelzähler Airnet II 201-4 von Particle Measuring System die perfekte Lösung für ein kompliziertes Fertigungsproblem. Das Gerät ermöglichte es den Herstellern, ihre Partikelkontamination zu verstehen und auf entscheidende Weise zu reduzieren. Neben der Erörterung dieser Fallstudien werden in diesem Beitrag auch die technischen Herausforderungen und Vorschläge für die Partikelüberwachung in Halbleiterprozessanlagen erörtert.

Einführung in die Überwachung von Aerosolpartikeln in Halbleiterprozessanlagen

Aktuelle Partikelüberwachungsmethodik

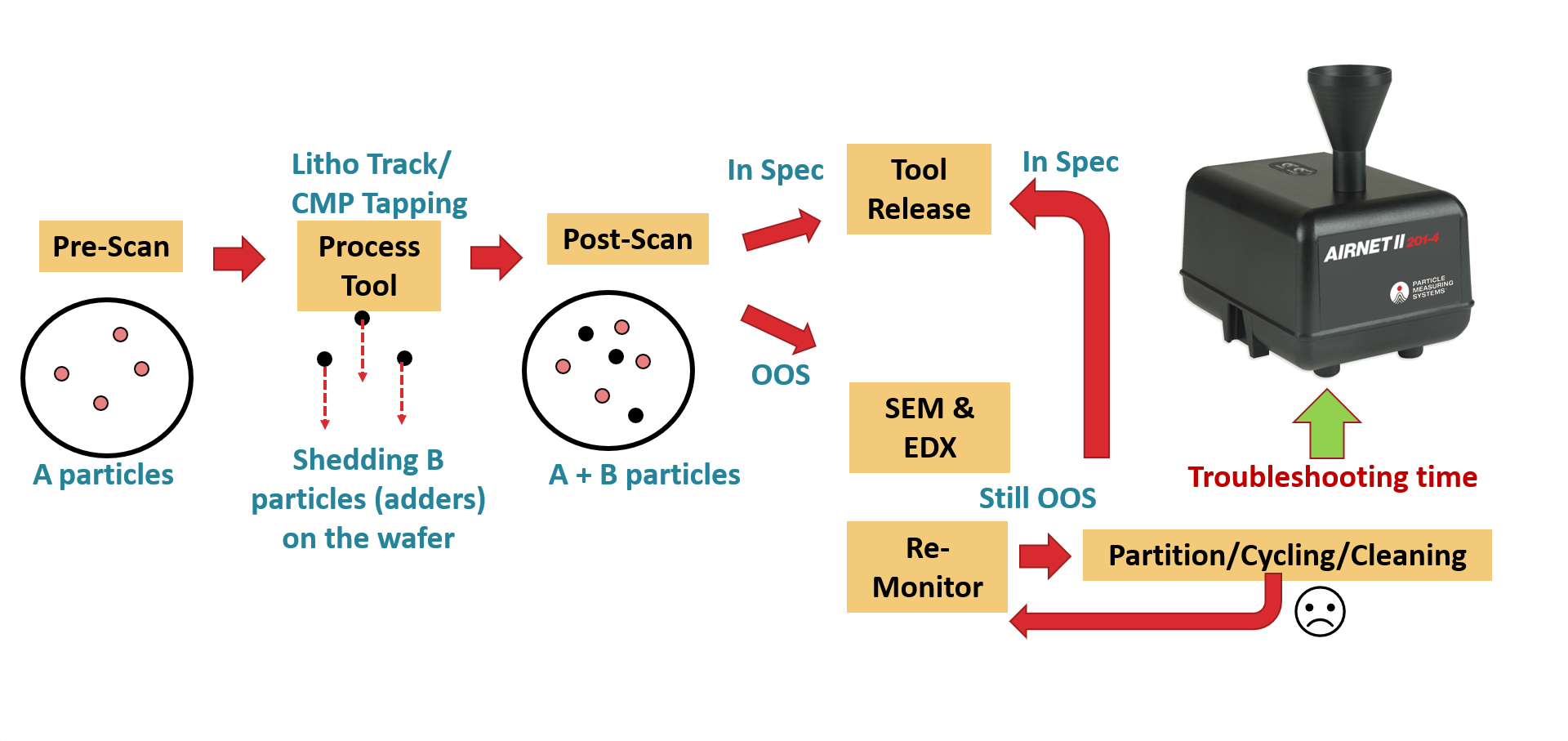

Partikel sind eine der Hauptursachen für Ertragsverluste während des IC-Herstellungsprozesses. Die meisten IC-Hersteller verwenden Prüfgeräte, um die Partikel auf Kontrollwafern zu scannen. Bei dieser Methode werden die Kontrollwafer durch die simulierten Prozesse geführt. Die Kontrollwafer werden vor und nach dem Prozess gescannt, um die Differenz der Partikelanzahl zwischen den Scans zu berechnen, auch bekannt als die Addiereranzahl. Liegt die Partikelanzahl außerhalb der Spezifikation (OOS), muss das Prozesswerkzeug gereinigt und gewartet werden, um die Partikelquellen zu beseitigen, bis es die Partikelspezifikation erfüllt, wie in der Abbildung unten dargestellt.

Historische Einschränkungen bei der Verwendung von Inline-Partikelzählern zur Überwachung von Prozesswerkzeugen:

- Begrenzter Probendurchsatz:

Die Mini-Umgebungen oder Kammern der meisten Prozesswerkzeuge halten einen Überdruck aufrecht, um zu verhindern, dass externe Verunreinigungen (Partikel) in das Werkzeug gelangen und die Wafer verunreinigen. Die meisten Werkzeuge verwenden ein Differenzdruckmessgerät zur Überwachung des Überdrucks. Um den Überdruck konstant innerhalb der Spezifikation zu halten, muss der Probendurchfluss eines Inline-Aerosolpartikelzählers hoch genug sein, um einen ausreichenden Durchfluss für die Partikeldetektion zu gewährleisten, aber niedrig genug, um den Überdruck des Prozesswerkzeugs nicht zu beeinträchtigen.

- Begrenzter Platz innerhalb des Prozesswerkzeugs für die Installation des Partikelzählers:

Der Platz im Inneren der Prozesswerkzeuge ist aufgrund vieler Komponenten begrenzt: bewegliche und feste Teile wie Roboter, Bühnen, Transfersysteme, Kabel, Rohre usw. Der Aerosolpartikelzähler muss so klein sein, dass er in das Werkzeug passt, ohne dessen Funktion/Prozess zu beeinträchtigen.

- Die Einschränkung, dass der Fremdkörper in den Prozesswerkzeugen untergebracht werden muss:

Selbst wenn genügend Platz vorhanden ist, um einen Aerosolpartikelzähler in ein Prozesswerkzeug einzubauen, kann der Zähler als Fremdkörper betrachtet werden, der vor dem Einbau in das Werkzeug möglicherweise qualifiziert werden muss. Der Grund dafür ist, dass sichergestellt werden muss, dass der Fremdkörper mit dem Betrieb des Prozesswerkzeugs vollständig kompatibel ist. So müssen beispielsweise die mechanischen Eigenschaften des Fremdkörpers stabil sein, damit er keine Verunreinigungen abgibt und die beweglichen Teile nicht behindert. Er darf auch keine anderen Signale erzeugen, die andere Prozesssensoren stören könnten.

Vorschlag für einen Inline-Aerosol-Partikelmonitor für Prozesswerkzeuge:

Unter Berücksichtigung der oben genannten Einschränkungen präsentiert Particle Measuring Systems den Airnet II 201-4 zur Verbesserung der Partikelüberwachung für Prozesswerkzeuge. Der Airnet II 201-4 kann als Partikelsensor betrachtet werden, der eine einfache und kostengünstige Möglichkeit bietet, Aerosolpartikel genau an den Stellen zu überwachen, die von Interesse sind. Zu den Hauptmerkmalen des Airnet II 201-4 gehören:

- 4 Größenkanäle (0,2, 0,3, 0,5, 1,0 µm)

- 0,1 CFM Probendurchsatz

- Kleine Abmessungen (9,6 x 8,9 x 13,6 cm)

- Chemikalienbeständiges Gehäuse aus Polycarbonat (PC)

- Partikelüberwachung in Echtzeit, 24/7

Für weitere Informationen über die Aerosolpartikelzählung mit dem Airnet II und zwei erfolgreiche Fallstudien füllen Sie bitte das Formular aus, um das Papier herunterzuladen!